自动化工控的核心组成是 **“感知 - 控制 - 执行 - 通信 - 交互” 五大层级 **,各部分协同形成闭环,缺一不可 —— 就像工业生产的 “五官、大脑、手脚、神经、接口”,共同实现自动化运行。以下是各核心部分的详细拆解,含核心设备、功能作用及实际应用逻辑:

一、感知层(五官):数据采集的 “源头”

核心作用:检测生产过程中的物理量、设备状态、物料信息,将现实场景的 “模拟信号 / 物理状态” 转换为控制器能识别的 “电信号 / 数字信号”,是自动化的基础。

核心设备 / 部件 具体类型 典型应用场景

工业传感器 温度(热电偶 / PT100)、压力(压力变送器)、液位(浮球 / 超声波液位计)、流量(电磁流量计)、位置(接近开关 / 光电传感器)、力(压力传感器) 化工反应釜测温、水箱液位检测、流水线工件定位

编码器 增量式 / 值式(旋转 / 线性) 伺服电机转速检测、机床工作台位移反馈

检测仪表 电流表、电压表、浓度分析仪、pH 计 电力设备电流监控、医药行业药液 pH 值检测

识别设备 条码 / RFID 阅读器、机器视觉相机 物流分拣线扫码识别、电子元件外观缺陷检测

关键要求:抗干扰能力强(工业现场电磁 / 温湿度干扰)、精度达标(如精密加工需 ±0.01mm 定位精度)、信号输出匹配控制器(如 4-20mA 模拟量、RS485 数字量)。

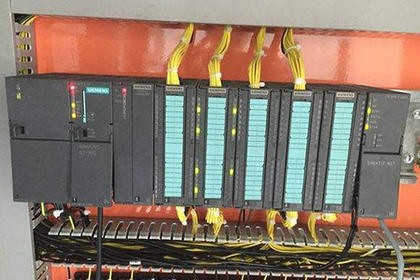

二、控制层(大脑):决策与指令的 “核心”

核心作用:接收感知层的信号,按预设程序(或实时数据)进行逻辑运算、轨迹规划、故障判断,输出控制指令给执行层,是自动化系统的 “指挥中心”。

核心设备 功能定位 适用场景

PLC(可编程逻辑控制器) 主打逻辑控制(开关量、时序控制),支持少量运动控制(如 2-4 轴定位),抗干扰强、稳定性高 流水线逻辑联动、普通机床控制、设备启停管理

运动控制器 专注高精度运动控制(多轴联动、圆弧插补、轨迹规划),响应速度快 机器人、激光切割 / 焊接设备、CNC 加工中心

DCS(分布式控制系统) 分散控制、集中监控,适合大规模流程工业(多设备 / 多回路协同) 化工园区、火电锅炉、水处理厂(多反应釜 / 阀门协同)

工业计算机(IPC) 强计算能力,支持运行 SCADA/MES 软件、复杂算法(如 AI 预测) 工厂级数据监控、智能制造数据分析、机器视觉图像处理

边缘控制器 轻量化计算 + 实时控制,衔接现场设备与云端 工业互联网场景下的分布式控制、数据预处理

关键要求:运算速度(如 PLC 指令执行时间≤0.1μs / 步)、扩展能力(预留 I/O 点数 / 轴数)、兼容性(支持主流通信协议)。

三、执行层(手脚):动作执行的 “终端”

核心作用:接收控制层的指令,将 “电信号” 转换为 “机械动作” 或 “能量调节”,完成具体生产操作(如定位、调速、开关、推送),是自动化的 “落地环节”。

核心设备 具体类型 功能说明

动力执行器 伺服电机 + 驱动器 高精度定位(如机器人关节转动)、速度 / 转矩控制

异步电机 + 变频器 风机 / 水泵调速、流水线输送速度调节(节能 + 平稳)

步进电机 + 驱动器 低成本定位(如小型设备送料机构)

气动 / 液压执行器 气缸、气爪、液压缸、电磁阀 快速夹紧(气爪)、高压推动(液压缸)、阀门开关(电磁阀)

阀门 / 泵类 电动调节阀、气动球阀、计量泵 化工流体流量调节、水处理阀门开关、药液定量输送

其他执行部件 输送带、机械臂、电磁铁 物流输送、工件搬运、小型机构锁止

关键要求:响应速度(如伺服电机启动时间≤10ms)、负载匹配(如电机转矩≥负载需求的 1.2 倍)、稳定性(长期运行无故障)。

四、通信层(神经):设备协同的 “桥梁”

核心作用:实现感知层、控制层、执行层、交互层之间的数据传输,确保指令下达、信号反馈、数据同步的实时性和可靠性,是系统 “协同工作” 的关键。

通信类型 核心协议 / 设备 特点与适用场景

工业以太网 Profinet、EtherCAT、EtherNet/IP、Modbus TCP 传输速度快(100Mbps-1Gbps)、实时性高,适合高精度协同(如多轴伺服同步)

串行通信 RS485(Modbus RTU)、RS232 成本低、布线简单,适合低速小数据传输(如传感器信号反馈)

现场总线 CANopen、DeviceNet 抗干扰强,适合汽车制造、工程机械等移动设备

无线通信 5G 工业版、WiFi 6、LoRa 无布线限制,适合户外设备(如风电 / 光伏机组)、移动机器人

辅助设备 交换机、网关、路由器 信号转换(如 Modbus 转 Profinet)、网络扩展、数据转发

关键要求:实时性(控制指令延迟≤1ms)、稳定性(无丢包 / 断连)、兼容性(不同品牌设备协议互通)。

五、交互层(人机接口):人与系统的 “连接”

核心作用:实现 “人 - 系统” 的双向交互—— 人向系统输入指令(如设定参数、启动 / 停止),系统向人反馈状态(如运行数据、故障报警),是操作和监控的窗口。

核心设备 功能说明 典型应用

HMI(人机界面) 触摸屏 / 操作面板,可视化显示参数、状态,支持手动操作 机床触摸屏设定加工参数、流水线状态监控

SCADA 系统(数据采集与监控系统) 上位机软件,集中监控整个车间 / 工厂设备,生成报表、报警 化工园区多车间集中监控、电力系统运行调度

MES 系统(制造执行系统) 衔接生产计划与现场控制,管理生产进度、质量数据 汽车装配线生产排程、电子厂产品追溯

辅助设备 指示灯、蜂鸣器、急停按钮、手持操作器 设备故障报警、紧急停机、移动设备手动控制

关键要求:操作便捷(工业场景易上手)、显示清晰(强光 / 油污环境可见)、性(急停按钮优先级)。

核心组成的协同逻辑(以自动化机床为例)

感知层:编码器检测主轴转速、接近开关检测工件是否到位;

通信层:传感器信号通过 RS485 传给 PLC,编码器数据通过 EtherCAT 反馈给运动控制器;

控制层:PLC 判断工件到位后,指令运动控制器执行加工轨迹(如圆弧插补);

执行层:伺服驱动器接收指令,控制伺服电机带动刀架切削;

交互层:HMI 显示加工进度、转速、故障信息,工人可通过触摸屏修改加工参数。

总结

自动化工控的核心组成是 “感知层采集数据→控制层决策指令→执行层完成动作→通信层保障协同→交互层实现人机交互” 的闭环体系。各层级的设备选型(如 PLC 的 I/O 点数、传感器的精度、通信协议的匹配)直接决定系统的稳定性和效率,这也是之前聊 “配件选型”“质量判断” 的核心逻辑 —— 只有各部分匹配,才能实现的工业自动化。