随着新能源产业的持续发展,锂电池作为重要动力部件,其质量检测标准不断提高。本文将从技术角度分析3D超景深数码显微镜在锂电池检测中的具体应用,并对不同检测设备进行客观比较,为行业用户提供参考信息。

一、锂电池检测的技术挑战与需求

锂电池生产过程包含多项精密加工环节,需要检测极片毛刺、极耳裁切质量、隔膜完整性等微观特征。传统检测方式存在以下技术限制:

1. 景深局限:普通光学显微镜对不规则表面成像效果欠佳

2. 效率问题:人工检测速度难以匹配现代化生产要求

3. 维度限制:二维图像不能完整呈现三维特征

这些技术要求促进了3D数码显微技术的发展,Motic EasyZoom 5超景深显微镜凭借其技术特性在行业中获得应用。

二、3D超景深数码显微镜的技术特性

1. 主要技术特点

- 景深增强技术:单镜体提供50-5800倍放大范围,景深效果优于传统设备

- 三维测量能力:配置X/Y/Z电机驱动平台,包含轮廓和高度测量功能

- 多样化成像:具备同轴光、环形光等照明选项,支持大角度观察

2. 主要应用领域

- 极片毛刺检测:可测量模切工艺形成的金属突起

- 激光工艺评估:分析热影响区域特性,帮助调整工艺参数

- 铝塑膜检验:三维成像降低反光影响,提高缺陷检出率

- 材料分布检查:高清晰度成像用于活性物质分布均匀性评估

三、检测设备技术比较

项目

传统光学显微镜

电子显微镜

Motic EasyZoom 5 3D数码显微镜

放大倍数

1000X

100,000X

5800X

操作空间

<10mm

需要真空环境

25-150mm可调节

三维功能

不包含

部分支持

完全3D建模功能

检测速度

较慢

较慢

较快

使用环境

实验室

实验室

实验室/产线

价格范围

低

高

中等

表:主要检测设备参数对照(基于公开市场数据)

比较结果表明,3D数码显微镜在整体性能和实用功能方面具有优势,平衡了检测准确性和使用便利性。

四、应用实例说明

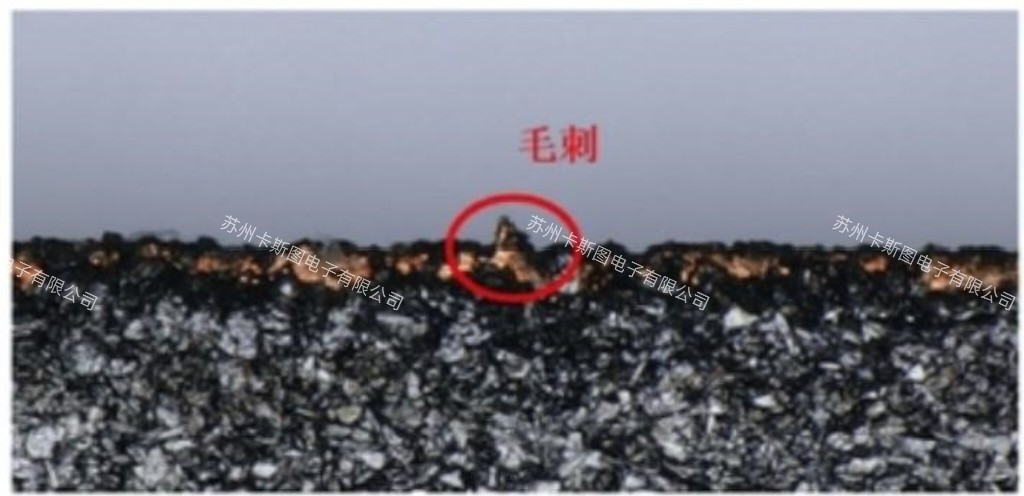

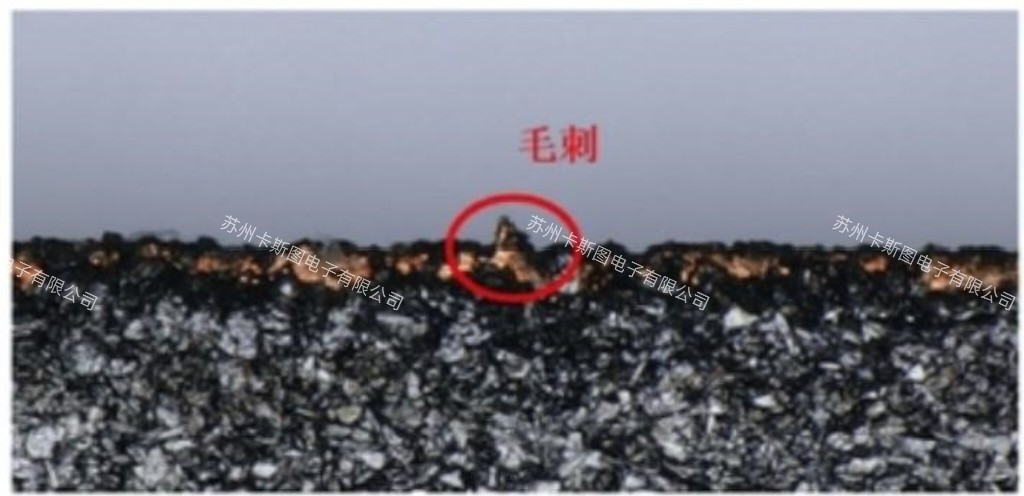

1. 电芯毛刺观察及测量--机械模切工艺验证

机械模切工艺加工出来的极片会有较多的毛刺。为尽可能避免毛刺产生,分切前需要 根据极片的性质和厚度等对模切参数进行调整(如选择合适的侧向压力和刀具重叠量 等)。分切后,可以借助数码显微镜Easyzoom 5对极片进行毛刺检查,以此验证机械 模切工艺是否符合要求。

毛刺:以箔材(即无涂层的区域)为基准线,从箔材向上或向下延伸到极片外的方向的金属凸起。

毛刺检查:一看有无毛刺,二量毛刺大小是否在规定范围内。

2. 极片、极耳裁切外观及缺陷分析--激光切割工艺验证

激光切割工艺加工出来的极片切割面光滑,毛刺较少,但因为激光切割的热效应, 会在极片上产生热影响区和熔珠,影响极片的质量。因此,极片分切时也需要根 据实际情况对激光切割工艺的参数进行调整(如选择合适的激光波长、脉冲能量 等)。激光切割分切后,可以借助数码显微镜Easyzoom 5对极片的激光作用区进行 检查,以此验证激光切割工艺的参数设置是否恰当。

3. 锂电池刀具外观观察及测量

功能优势:多种光源、景深合成、平面尺寸测量。

4. 铝塑膜切片及外观观察测量

功能优势:景深合成、消除反光、3D观察及测量

5. 锂电池电芯材料观察及3D测量

功能优势:景深合成、3D观察及测量

6. 锂电池碳粉观察及测量

功能优势:景深合成、高清晰度

7. 电池器件3D尺寸测量

功能优势:景深合成、3D观察及测量

8. 外壳缺陷分析

功能优势:多角度观察、景深合成