铝黄铜可分为两类。一类是铸造黄铜中加入少量铝以清除杂质增加流动性,浇铸复杂铸件,合金中多余铝量不超过0.5%;一类是锻造黄铜中加 铝以增加抗蚀能力,常用作冷凝管,一般成分范围为Al1~6%,Zn24~42%,Cu55~71%。

铝黄铜的牌号和种类不多,国标中铝黄铜有6个牌号,主要是在铝黄铜中加入锰、铁等元素,以提升合金的强度、耐磨性能等综合性能。较为常见的铝黄铜主要有HAl77-2、 HAl66-6-3-2、HAl64-3-1,其他还有HAl60-10-1、HAl59-3-2等。黄铜性能优良,用途广泛,倍受青睐,其中多元复杂铝黄铜由于其强度高、耐磨性能好而被制造成无油润滑轴承,以代替传统的锡青铜、铅黄铜、 铅锑锡铜等轴承材料。 多元复杂铝黄铜被广泛应用于[1]等不易润滑和更换的轴承和轴套等部位。由于多元复杂铝黄铜的锌当量较高,除了α相外,有大量的β相存在,同时还有少量的γ相生成, 使合金的熔炼和铸造相当困难。

特别是采用连续铸造时,极易使铸锭表面开裂或粗糙,给下一步挤压工序产生较大的摩擦并使挤压件升温较大,严重影响产品的质量。因此,在工业生产中,如何使复杂铝黄铜的生产成本降低,同时能生产出性能优异的合格产品受到极大的关注。1、配料

电解铜、纯铝、电解锰、电解锌、马口铁、高纯度的微合金元素。所有的配料要求无油污、无水 份、无杂质。 由 Mn、Fe 在黄铜中的溶解特性确定其加入顺序。

2、设备

采用工频有芯感应炉进行熔炼。 由于此炉是依靠材料自身产生涡流升温,具有熔化速度快、工作环境温度低、铜液温度均匀及电磁搅拌力强的特点,从而容易使材料成分均匀,便于控制材料化学成分。

3、熔炼

为了节约成本,提高生产效率,采用将元素直接加入的方式熔炼,其熔炼难度高。

熔炼工艺流程如下:向熔炉加入电解铜,开始熔化时加入干燥的覆盖剂,全部熔化后加入脱氧剂,并每次充分覆盖后,升温到1300℃,加入 Mn,待Mn 熔化完再加入 Fe;待Fe熔化完加入余下的铜进行降温处理,再加入锌和铝熔解,升温加入锡、稀土搅拌,升温喷时出炉进行半连续铸造。1、锰、铁元素

由于锰和铁的熔点极高,难以达 到其熔点温度,加入后仅依靠扩散溶解于铜中。锰在铜中的溶解度较大,在高温时易在铜中溶解。铁虽然在铜中的固溶度极小,但是它在Cu-Mn 合金中的固溶度较大,可以方便的加入。 所以本工艺采用在高温 时先加入Mn, 再加入铁的方式加入 Mn、Fe 元素,既 保证了合金的成分,又避免了制造中间合金的过程,从而减低了生产成本,提高了生产效率。Mn 能大量地 熔入铜,起到固溶强化的作用,同时能有效阻止黄铜 “脱锌”,提高了黄铜的耐腐蚀性能。 Fe 在室温下固溶 度较低,有富 Fe 相析出,富 Fe 相改善了材料的润滑 性,提高了基体的强度,改善了合金的耐磨性能。

2、锌和铝元素

锌和铝的熔点很低,且极易被氧化。当合金熔液温度较高时,加入铝、锌,极易被氧化燃烧掉。为此我们采用待 Mn、Fe 溶解后加入冷料 (Cu 或废旧料)进行降温,再加入铝、锌的方式生产。 由于Al 和Zn 在 Cu 中的固溶度较大,很容易溶解于铜中,保证了合金的化学成分。铝的锌当量系数相 当高(n=6),少量的铝就能使双相黄铜的 β相增多,在复杂铝黄铜中甚至有脆性的 γ 相生成,使合金的 强度硬度提高,同时塑性、韧性明显下降。

3、微合金元素

微合金元素在最后一道工序加入,并升温至喷火出炉。加入锡可以对材料的基体起到强化作用,生成 SnO2保护膜提高抗腐蚀能力,并能防止“脱锌”现象出现。但过多的加入锡会使材料的脆性化合物增多,影响材料性能。 加入稀土元素可以细化晶粒,强化基体,改善材料的冷热加工性能。1、铸造方式的选定

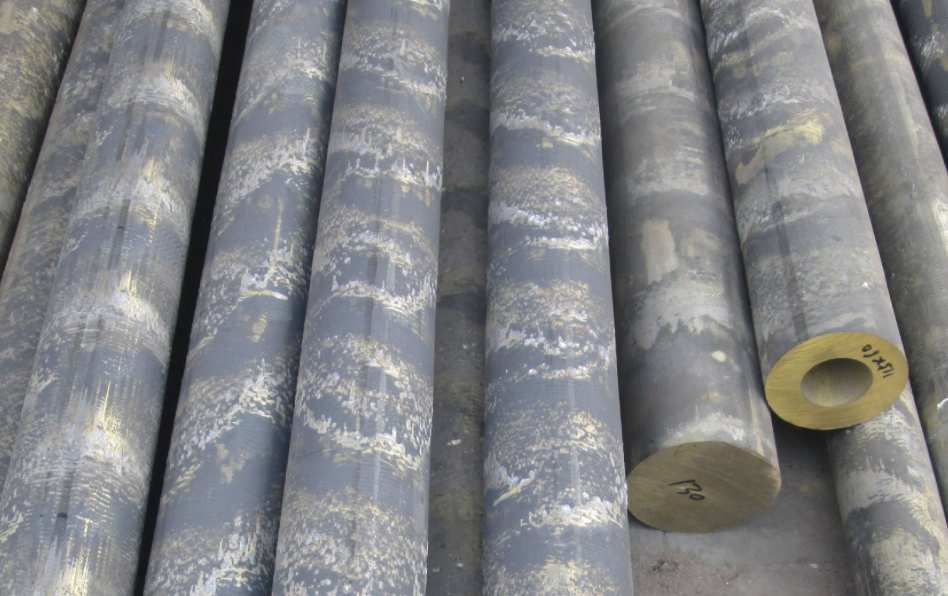

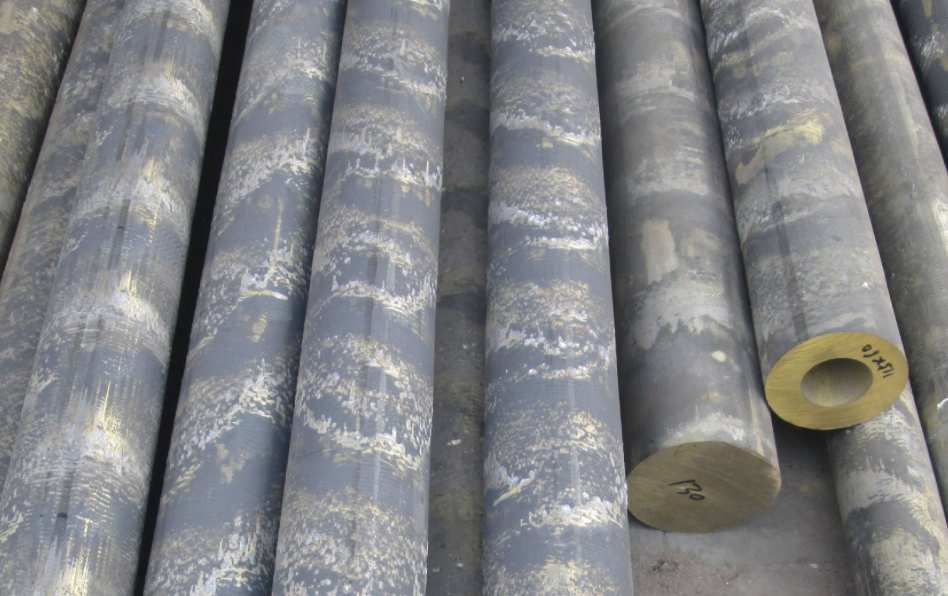

由于水平连续铸锭具有生产投资少,可以浇注空心管材等优点而被普遍采用。但是其铜水的自重对液穴形态、 散热方向和凝固时的体积收缩产生影响,使铸锭上部出现“月牙状”的空隙—新月形空气气隙,使铸锭上部的散热条件变差,导致铸锭结晶中心上移,易形成锭坯截面上下组织不均,硬度有20HBS的偏差,同时由于锌蒸汽在结晶器内渗入石墨套内,使铸锭表面产生横裂和结疤,严重影响铸锭质量。为此,选用封闭式立式半连续铸造,以石 墨粉+炭黑作为覆盖剂。由于其具有结构简单、操作方便、生产效率高、铸锭质量好等特点,能更有效地生产出合格的产品。铸造工艺以大约 4.9m/h的速度连续拉出准120mm×5000mm 和准150mm×5000mm 两种规格的红锭,再风冷至室温。

2、结晶器的选定

多元复杂铝黄铜的连续铸造非常困难,其锌当量较高(约为 50%),合金在400℃时将出现 α+β'+γ 相共存区。 如果冷却速度过快,合金中的 γ 相来不及分解而保存到室温,由于 γ 相脆性大、硬度高,使合金的硬度升高,塑性和韧性降低,以至于影响到下一 步的加工工序;同时还由于冷却速度过大,表面快速凝固收缩, 造成铸锭表面纵裂和内应力过高等材料缺陷。 因此,我们采用缓慢冷却工序。 如果连续冷却时间不足,铸锭外部的冷凝壳部位还没有足够的强度,使结晶器内壁粘上残渣,使锭坯出现拉裂或结疤等缺陷,更有甚者,由于铸锭的凝壳太软而会产生悬挂或拉漏现象。 为此设计制作缓冷结晶器,其长度 L=300~400mm,使铸锭得到缓慢充分的冷凝。